選擇性波峰焊最大的特點是可以對焊點開展量身定制,它能夠對每個焊點助焊劑的噴涂量、焊接時間、焊接波峰高度等參數調至最佳,使焊接不良大大降低。目前通孔元器件焊接的大勢所趨是選擇焊,因而大家也漸漸關注由于選擇焊產生的焊接不良問題。選擇焊產生的問題有很多,其中焊點焊接不良是最常見問題之一。本文就選擇性波峰焊產生的焊點不良進行分析,并提出相應的改善措施。

一、焊點不良定義:

焊點不良是指出現焊點干癟、焊點不完整,有空洞、插裝孔以及導通孔中焊料不飽滿或焊料沒有爬到元件面的焊盤上這些情況。

二、原因分析和相應措施:

1.元腳件可焊性

造成助焊劑無法完全清除氧化層或異物有以下幾種情況:元件焊端、引腳、PCB焊盤氧化或污染,或PCB受潮,這種氧化層或異物會將熔融焊料與鍍層隔開,使焊料無法潤濕鋪展;元件腳部分鍍層有問題或者不合格,會造成元件腳可焊性差;元器件先入先出,盡量避免存放在潮濕的環境中,不要超過規定的日期才使用。針對元件腳鍍層不合格情況,供應商應認真對待,開展改善;還要對PCB開展清洗和去潮處理。

2.助焊劑活性

助焊劑活性差,就不能潔凈PCB焊盤,焊料在銅箔表面的潤濕力降低,從而造成潤濕不良;使用助焊劑前點檢助焊劑的比重,使用有效期內的助焊劑。

3.助焊劑噴涂量

助焊劑噴涂量不夠或噴涂不均勻,致使助焊劑不能完全達到應有的效果;助焊劑的噴涂量需調節到最佳值,一個焊點可實施多次噴涂。

4.PCB預熱溫度

在選擇焊中,PCB板要提前預熱。如果PCB預熱溫度不恰當,或者PCB預熱溫度過高,會使助焊劑碳化,失去活性,造成潤濕不良;而PCB預熱溫度過低或PCB溫度不夠,會造成助焊劑活化不良,從而致使焊錫溫度不夠,造成液態焊料潤濕性變差;因此,要適當調整預熱溫度。

5.PCB焊接溫度

焊接時,掌握好PCB焊接溫度也是很重要的,當PCB焊接溫度不恰當或PCB焊接溫度過高,會使焊料黏度過低;反之,PCB焊接溫度過低,會使液態焊料潤濕性變差。因而,也要調整適當焊接峰值溫度。

6.焊盤可焊性

PCB焊盤鍍層太薄或加工不良,使鍍層在生產過程中脫落,造成焊盤可焊性變差;針對PCB來料不良推動供應商改善加工質量。

7.金屬孔/插裝孔

現今有兩種情況會造成焊料無法在金屬孔內擴散潤濕,分別是金屬化孔質量差或阻焊膜流進孔中;而插裝孔的孔徑過大,焊料會從孔中流出;插裝孔的孔徑一般比引腳直徑大0.2-0.4mm,細引線可取下限值,粗引線可取上限值。

8.程序

程序中坐標位置或方向設置出錯,偏移焊點中心,造成焊點不良產生;培訓員工制程能力,提高其制程水平,制程時嚴格按照制程標準設置程序,程序制作后須作小批量測試。

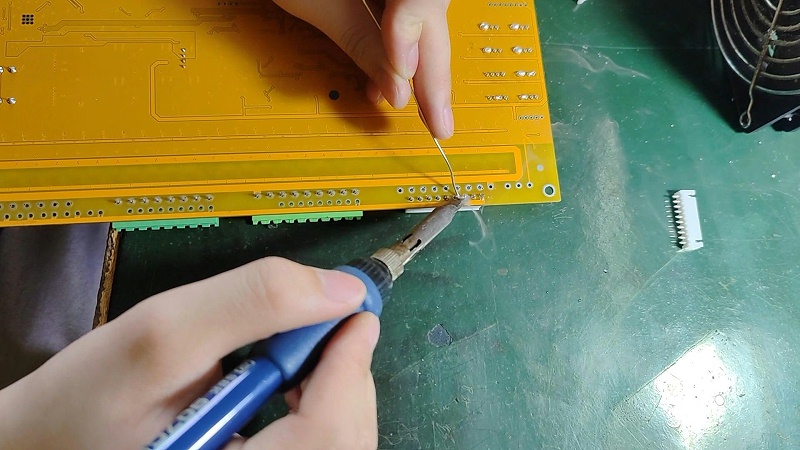

9.焊錫噴嘴

焊錫噴嘴氧化,會導致一側錫不流動或流動性差。焊錫噴嘴每兩小時沖刷一次,每天上班前需點檢,并定期更換。

焊錫難,找星威。如果你還有疑惑,請點擊我們的聯系客服電話,我們為您提供更多焊錫解決方案。